Технология

INFRA.xtl – 4-е поколение процесса Фишера-Тропша. Разработанная нашей компанией технология впервые в истории делает производство синтетического топлива экономически выгодным и переводит технологию GTL в разряд рентабельных.

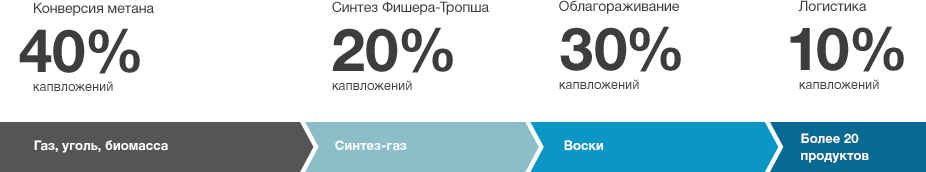

Существующие технологии

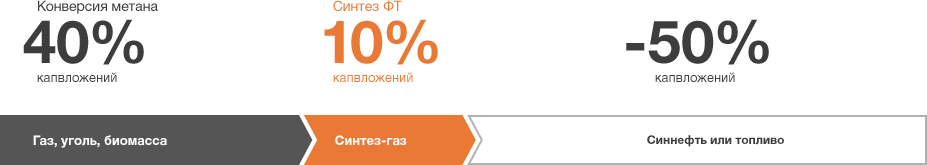

Технология INFRA.xtl

Технология основана на уникальном запатентованном высокопроизводительном кобальтовом катализаторе и оригинальном кожухотрубном реакторе Фишера-Тропша.

Зафиксированные уровни производительности катализатора и реактора существенно превышают показатели, достигнутые лидерами отрасли, что позволяет значительно улучшить эффективность процесса Фишера-Тропша, снизить капитальные и эксплуатационные расходы, уменьшить размеры реактора, а также исключить ряд стадий, без которых не могут обойтись аналогичные отраслевые технологии. Это позволяет проектировать экономически рентабельные модульные масштабируемые установки.

Данная технология позволяет производить около 400 кг жидких углеводородов из 1 000 м3 газа в метановом эквиваленте.

Ключевые преимущества технологии INFRA.xtl включают:

Получение одного товарного продукта – смеси легких жидких углеводородов (выход светлых нефтепродуктов >95 процентов) непосредственно на выходе реактора Фишера-Тропша – это, в отличие от абсолютного большинства конкурентов, позволяет исключить сложную и капиталоемкую стадию гидрокрекинга и последующего облагораживания из технологической схемы;

Исключение стадии гидрокрекинга и последующего облагораживания повышает эффективность процесса и использования сырья;

Уменьшение размеров кожухотрубных реакторов Фишера-Тропша благодаря более высокой производительности катализатора (до 300 кг на 1 м3 объема реактора в час) - почти трехкратной по сравнению с лидерами отрасли;

Универсальность – технология позволяет использование сырьевого газа переменной жирности (от сухого метана до тяжелых газов со средним молекулярным весом 24) за счет применения двух технологических приемов: разбивания более тяжелых углеводородов в реакторе предреформинга и регулирования соотношения H2/CO в синтез-газе за счет дозированной подачи углекислоты CO2 в трубчатый реактор реформинга;

Температура выше 240°С (250°С) При проведении синтеза Фишера-Тропша – это позволяет, в отличие от аналогов, использовать тепло реакции Фишера-Тропша для производства энергетического пара (40 бар) и, соответственно, привода собственных машин установки, а также для выработки электроэнергии на сторону. Эффективное использование тепловых ресурсов процесса повышает общую производительность установки и делает ее самодостаточной по энергоресурсам;

Эффективная утилизация потоков для оптимизации степени превращения сырьевого газа в конечный продукт – получение большого количества водородсодержащего и метансодержащего сдувочного газа из реактора Фишера-Тропша. Эта особенность определяет оригинальное использование трубчатой печи реформинга, в которой свежий газ поступает только в трубное пространство, на технологию, а в качестве топливного газа в межтрубном пространстве используется сдувочный газ в отличие от обычного для всех конкурирующих технологий применения свежего газа;

Эффективность и высокая стабильность катализатора – в катализаторе компании не используются драгметаллы, что способствует уменьшению его себестоимости. Медленная деградация позволяет ожидать более длительного срока службы (до 2 лет), что также способствует снижению затрат, а также уменьшает количество технологических остановок производства для замены катализатора;

Экологичность – отсутствие оксигенатов в воде Фишера-Тропша позволяет направлять воду Фишера-Тропша в аппарат пароуглекислотного реформинга по замкнутому циклу непосредственно или после минимальной экспрессной обработки в котле-дегазаторе, минимизируя воздействие на окружающую среду;

CO2 минимизация выбросов – применение пароуглекислотного реформинга позволяет, в отличие от конкурентов, утилизировать в процесс 75 процентов вырабатываемой углекислоты.

Установки GTL по технологии INFRA.xtl вырабатывают легкую синтетическую нефть, близкую по составу к продукту, характеризуемому коэффициентом Шульца-Флори 0,77. Уникальные потребительские преимущества технологии включают:

- Более 95% легких жидких фракций (к.к. <360°С);

- Отсутствие серы и ароматических соединений;

- Высокое содержание изомеров и олефинов;

- Высокое цетановое число для дизельного топлива;

- Очень большое (до 45%) содержание авиационной топливной фракции.

Характеристики катализаторов INFRA.xtl позволяют модифицировать процесс для производства высококачественного дизельного и авиационного топлива.

Продукты установок GTL по технологии INFRA.xtl полностью совместимы с существующей инфраструктурой, процессами, технологиями и средствами транспортировки нефтяной отрасли.

Синтетическое топливо отличается уникальными потребительскими свойствами и соответствует самым жестким экологическим требованиям: отсутствие ароматических соединений, серы, азота, и многих других вредных выбросов.

Сравнительные характеристики процессов INFRA.xtl и предыдущего 3его поколения приведены в таблице:

| Параметр | 3е поколение Фишера–Тропша | INFRA.xtl | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|||||||||||||||||

| Производительность, кг/1 м3 в час | 40–100 | 270-300 | |||||||||||||||

| Дополнительные реакторы для гидрокрекинга и облагораживания | Необходимы | Не требуются | |||||||||||||||

| Продукт | Дизель + Нафта + СПГ + оксигенаты + сырьё для производства смазочных масел | Монопродукт | |||||||||||||||

| Выход готовой продукции (кг на 1 000 м3 потреблённого газа) | 390–440 (при использовании схемы с утилизацией тепла) | 390–440 (при использовании схемы с утилизацией тепла) | |||||||||||||||

|

|||||||||||||||||

| Изопарафины | <5 | 25 (возможно получение зимнего дизельного топлива) | |||||||||||||||

| Ароматические соединения (масс. %) | 0 | 0 | |||||||||||||||

| Оксигенаты (масс. %) | 7 | 0 (нет необходимости в очистке от кислородосодержащих соединений) | |||||||||||||||

|

|||||||||||||||||

| Стоимость перезагрузки катализатора на установке большой мощности (млн долл./год) | 120 | 30 | |||||||||||||||